日期:2021-07-01 08:10 作品声明:内容由AI生成

机加工主要是指金属切削,即利用刀具将毛坯上多余的零件切除,加工出所需几何形状、尺寸和表面粗糙度的零件或半成品的加工过程。常用的加工方法有车、铣、刨、磨、钻。所谓加工技术,就是研究和利用不同的加工方法,经济高效地获得设计所需的尺寸精度、安装精度和表面粗糙度。女士今天,对电机制造过程中的加工工艺进行简要总结。

电机产品加工工艺概述

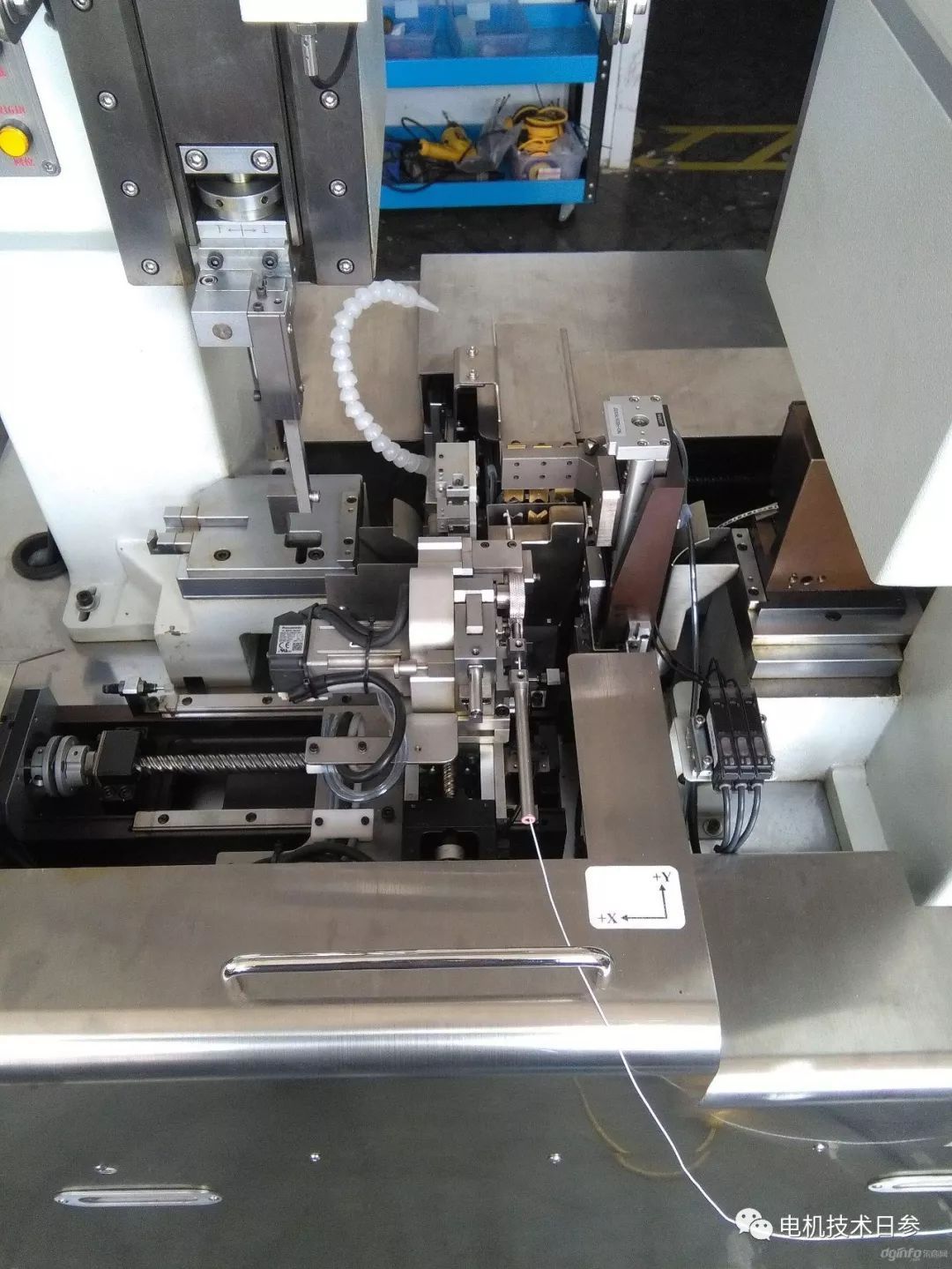

机械加工是电机制造过程的重要组成部分。电机零件的配合精度、尺寸精度和粗糙度主要通过加工手段来实现。加工的质量水平直接影响到整个电机的质量等级和是否达到设计目标,对电机的性能和寿命有很大的影响。在小型异步电机厂的所有机床和设备中,加工设备约占40~50%,加工约占制造电机所需总劳动力的25~30%。

目前,在电机制造业中,机械加工劳动力的比例正在逐渐降低。这是由于零部件可制造性的不断提高和毛坯制造精度的不断提高,降低了加工的工作量。随着金属切削机床性能和刀具的不断提高,以及模块化机床、装配线或自动化生产线的采用,加工生产率得到了显著提高。但这并不意味着加工工艺研究在电机制造中的作用趋于边缘化,工艺方案和路线的重要性变得更加突出。

电机中要加工的零件包括大型电机的有机座、端盖、轴、转子支架、转子、定子、轴承盖、换向器、滑环和基板、轴承座和轴瓦。如何选择满足技术要求的加工基准和方案是机械加工的基本问题。本文详细论述了一些大型电机零件的加工特点,阐明了关键要素及其控制措施。

电机零件的互换性

在零部件的批量生产和批量生产中,不需要选择和修理,就可以随意取出相同规格的零部件,保证产品质量。相同规格的零件或部件可以互换使用的特性称为零件或部件的互换性。

有了零件的互换性,可以由专门的车间或工厂进行专业化生产,采用先进的制造方法,大大提高了劳动生产率,降低了产品成本。同时,可以缩短装配时间,提高装配质量。在维修中,当一个零件或部件损坏时,可以用新的零件或部件快速更换。生产规模越大,零件的互换性就变得越重要。

就使用单位而言,电机本身经常被用作元件或部件。相同规格的电机应互换安装,可拆卸部件应互换使用。

与安装、使用和后期维护相关的尺寸

低中心高度h,即从轴心到脚平面的高度;

轴向延伸直径d和长度e、键槽宽度p和轴向槽深g;

低脚孔横向中心距A及其到A/2中心线的距离

脚孔的轴向中心距离b和从肩部到第一个脚孔的距离c;

低脚孔直径k;

定子内径和转子外径;

端盖和底座接头的匹配尺寸;

轴承、轴承齿轮和轴承室的匹配尺寸。

外部风扇、外部滑环和轴伸的匹配尺寸。

其中A、B、C、D、H是保证电机互换使用的主要安装尺寸;互换性一般是通过加工实现的。

电机零件的加工特点

加工电机零件所用的机床和刀具与一般机械制造厂用的没有太大区别。但是,由于电机结构和电磁性能的影响,加工电机零件时必须注意以下特点:

气隙对电机性能影响很大。在制定电机零件的加工方案时,应充分注意零件的同轴度和配合面的可靠性,以保证气隙的尺寸和均匀性。

与普通机械零件相比,电机机座和端盖的结构刚度较差,在装夹和加工过程中容易发生变形或振动,影响加工精度和粗糙度。

对于有绝缘材料的零件,如定子、转子、换向器、滑环等,在加工时,不应使用机油、皂液等冷却液,金属屑也不应落入绝缘部分,以免绝缘性能变差;而且要防止芯片卡入绝缘材料,可能造成绝缘损坏事故。

对于导磁零件,切削应力不宜过大,以免降低导磁能量,增加铁损。

以上非官方内容仅代表个人观点。